降低窑衬消耗的方法

发布时间:2018-09-11 03:04:44发布作者:郑矿机器

一般窑简体温度承受400℃左右,窑砖承受1600℃左右,如果窑出现掉砖,则会使窑简体温度过高超过其范围,在晚上观察时会有暗红色或亮红。如果不及时处理,窑简体会发生变形,在以后的补砌窑砖时,会因窑筒体变形而很难使窑砖密实,很容易发生掉落,严重影响窑系统的安全运转。

1、窑衬损坏机理

1.1熟料熔体渗入

熟料熔体主要源自窑内物料和燃料,渗入相主要是C2S、C4AF。其中渗入变质层中的C2S和C4AF会强烈地溶蚀镁铬砖中的方镁石和铬矿石析出次生的CMS和镁蔷薇辉石(C3MS2)等硅酸盐矿物,有时甚至还会析出钾霞石,而熔体则会充填砖衬内气孔,使该部分砖层致密化和脆化;加之热应力和机械应力双重作用,导致砖*易开裂剥落。因此C4AF在550℃以上即开始形成,而预分解入窑物料温度已达800℃~860℃。因此熟料熔体渗入贯穿于整个预分解窑窑内,即熟料熔体对预分解窑各带窑衬均有一定渗入侵蚀作用。

1.2挥发性组分的凝聚

预分解窑内,碱性硫酸盐和氯化物等组分挥发凝聚,反复循环,导致生料中这些组分的富集。由生产实践可知,窑尾*热级预热器中生料的R2O、SO3和Cl-含量往往分别比原生料增至3倍、5倍和80~100倍。当热物料进入窑筒体后部1/3部位(800℃~1200℃区段后),物料中的挥发性组分将会在所有砖面及砖层内凝聚沉积,使该处高度致密化,并侵蚀除方镁石以外的相邻组分,导致砖渗入层的热震稳定性显著减弱,形成膨胀性的钾霞石、白榴石,使砖碱裂损坏,并在热一机械应力综合作用下开裂剥落。因预分解窑从窑尾至烧成带开始整个无窑皮带,越靠近高温带,窑衬受碱盐侵蚀的深度越深,窑衬损坏就越严重,因此要特别注意对该部位窑的选型。

1.3还原或还原一氧化反应

当窑内热工制度不稳定时,易产生还原火焰或存在不完全燃烧。使镁铬砖内的Fe3+还原成Fe2+,发生体积收缩,而且Fe2+在方镁石晶体中迁移扩散能力比Fe3+强得多,这又进一步加剧了体积收缩效应,从而使砖内产生孔洞、结构弱化、强度下降。同时,窑气中还原与氧化气氛的交替变化使收缩与膨胀的体积效应反复发生,砖便产生化学疲劳。这一过程主要发生在无窑皮保护的镁铬砖带。

1.4过热

当窑热负荷过高,使砖面长时间失去窑皮的保护时,热面层基质在高温下熔化并向冷面层方向迁移,而使砖衬冷面层致密化,热面层则疏松多孔(一般易生于烧成带的正火点区域),从而不耐磨刷、冲击、震动和热疲劳,易于损坏。

1.5热震

当窑运转不正常或窑皮不稳定时,碱性砖易受热震而损坏。窑皮的突然垮落,致使砖面温度瞬间骤增(甚至高达上千度),而使砖内产生很大的热应力。此外,窑的频繁开停使砖内频繁产生交变热应力。当热应力一旦超出砖衬的结构强度时,砖就突然开裂,并沿其结构弱化处不断加大加深,*后使砖碎裂。窑皮掉落时带走处于热面层的碎砖片,使砖为断损坏。热震现象*易发生在靠近窑尾方向的过渡带区域。

1.6热疲劳

窑运转中,当砖衬没入料层下,其表面温度降低,而当砖衬暴露于火焰中,则其表面温度升高。窑每转一周,砖衬表面温度升降幅度可达150℃~230℃,影响深度15~20mm。如预分解窑转速为3r/min,这种周期性温度升降每月达130000次之多。这种温度升降多次重复导致碱性砖的表面层发生热疲劳,加速了砖的剥落损坏。

1.7挤压

回转窑运转时,窑衬受到压力、拉力、扭力和剪切等机械应力的综合作用。其中,窑的转动、窑简体的椭圆度和窑皮垮落,使砖受到动力学负荷;砖和窑皮的重量及砖自身的热膨胀,使砖承受静力学负荷。

此外,衬砖与窑筒体之间、砖衬与砖衬之间的相对运动,以及挡料圈和窑体上的焊缝等,均会使砖衬承受各种机械应力作用。当所有这些应力之和超过了砖的结构强度时,砖就开裂损坏。该现象发生于预分解窑整个窑衬内。

1.8磨损

预分解窑窑口卸料区没有窑皮保护,而熟料和大块窑皮又较硬,会对该部位的砖衬产生较严重的冲击和磨蚀损坏。

2、降低窑衬消耗的措施

2.1注重衬料的选型和合理匹配

新型干法窑特别是大型预分解窑,使用了热回收效率在大于70%以上高效冷却机以及燃烧充分且一次风比例较少的多通道燃烧器,因此,出窑熟料温度可高达1400℃,入窑二次风温可高达1200℃,从而造成系统内过渡带、烧成带、冷却带及窑门罩、

冷却机高温区以及燃烧器外侧等部位的工作温度远高于传统窑。因此,烧成带主要使用直接结合镁铬砖、特种镁铬砖:过渡带则主要使用尖晶石砖或抗剥落高铝砖。窑卸料口是大型窑窑衬中*薄弱环节之一,可选用刚玉质或钢纤维增强刚玉质浇注料或低水泥型高铝质浇注料。

2.2把好进货和窑衬施工质量关

要严格遵守“水泥回转窑用耐火材料使用规程”中的相关要求,选购耐火材料时,应要求供货商提供产品质量担保书,并应取样送有关权威监测部门复检,以杜绝假冒伪劣产品进厂。与此同时,对施工质量亦要进行严格的监督,以确保窑衬的耐火性、密封性、隔热性、整体性、耐久性。重点应对耐火泥的配制、砖缝和膨胀缝处理等一系列技术问题严格把关,按砌筑要求在窑内划出纵向和横向控制线,设立专人跟班监督。

2.3准确把握局部挖补与整段更换窑衬的界限

两者界定的一般原则为:掉砖处周围的厚度不低于100mm,且掉砖周围砖的结构未发生裂缝和排列错乱现象,这时可采用挖补的方法。否则就需要进行整段更换。正确的判断,不仅可以降低窑衬消耗,缩短停窑的时间,而且可提高窑的运转率。

2.4坚持合理、严格的烘窑升温制度

窑衬砌筑好后还须妥善烘烤,烘烤时升温不能过快,以免产生过大的热应力而导致砖衬开裂、剥落。

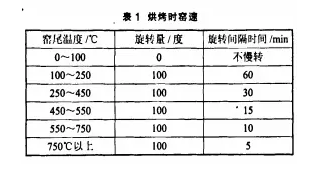

对2000t/d熟料生产线的窑内新砌碱性砖衬,烘烤时升温速度以30℃较为适宜,更换砖村长度在30m以内时,取约50℃/h;停窑后燃烧带内仍保持300℃以上温度时可取约125℃/h。这样上述三种烘烤制度升温至1400℃所需的烘烤时间分别为48h、25h和10h。对于能力及砖型更大的窑,还应适当增加烘烤时间。烘烤时窑速的控制原则见表1。

有些厂家更换窑衬后急于投料生产,常采用6~8h的快速烘窑制度,加之缺乏必要的措施来保护窑体和窑衬安全,导致窑体及窑衬不必要的损坏。

窑衬烘烤必须连续进行,直至完成。且要做到“慢升温,不回头”。为此烘烤前必须对系统设备联动试车,还要确保供电。此外,停窑时窑衬的冷却制度亦对未更换的砖的使用寿命有很大影响,因此停窑不换砖时必须慢冷以保窑衬安全。

2.5窑皮的粘挂及保护

烧成带及其两侧过渡带砖衬上窑皮的稳定与否,这是影响砖衬使用寿命的决定性条件。

新砖砌好,按正常升温制度达投料温度后,即进行投料。*一层窑皮的形成就是从物料进入烧成带及前后过渡带时开始,必须严格控制熟料结粒细小均齐,配料合理;耐火砖热面层中应形成少量熔体,使熟料与砖面牢固地粘结。粘结后,砖衬表面层温度降低,熔体量减少,粘度增大,粘结层与砖衬面间粘结力就越大;而熟料继续粘到新粘结的熟料上,使窑皮不断加厚,直至窑皮过厚,窑皮表面温度过高而造成该处熟料中熔体含量过多而粘度小,熟料不能再相互粘结为止。*一层窑皮粘挂的质量优劣对延长窑衬寿命有重要作用。

2.6减少停窑次数 提高预分解窑的运转率

由于频繁的非计划开停窑,往往是紧急止料停窑,会造成衬砖热面迅速冷却,收缩过快,砖内产生严重的破坏应力。应力随多次停窑频繁作用于砖内,导致其过早开裂损坏。再次开窑时,砖热面层往往随窑皮剥落,还使窑衬内砖位扭曲,降低窑衬使用寿命。

2.7稳定窑的热工制度

窑在运转时,如热工制度不稳,会造成窑内衬料忽冷忽热,窑皮时长时塌,*易发生耐火砖开裂剥落、炸头等现象,使用寿命大大缩短。因此,必须采取以下相应措施:

(1)“五稳保一稳”,即入窑生料成分稳定,入窑喂料量稳定,燃料成分稳定,喂煤量的稳定和设备运转稳定,只有实现这‘五个稳定”,方能保证窑系统热工制度的稳定。

(2)风、煤、料和窑速的合理匹配——四者相互联系又相互制约,必须相互适应相互匹配,才能保证热工制度的稳定。

(3)多通道喷煤管必须针对不同煤质、不同窑况等进行合理动态操作调整,得到一合适的火焰,以保证热工制度的稳定。

(4)合理调整篦冷机的操作,保证稳定的二、三次风量及风温,同时兼顾与窑的同步操作,达到稳定热工制度之目的。

影响预分解窑窑衬消耗的因素较多,也较复杂,只有不断摸索,采用新技术、新材料和提高操作水平来满足不断发展的预分解窑,从而达到既可降低消耗,又可使窑系统均衡稳定运转之目的。