气烧窑生产轻烧白云石的工艺转型及实践

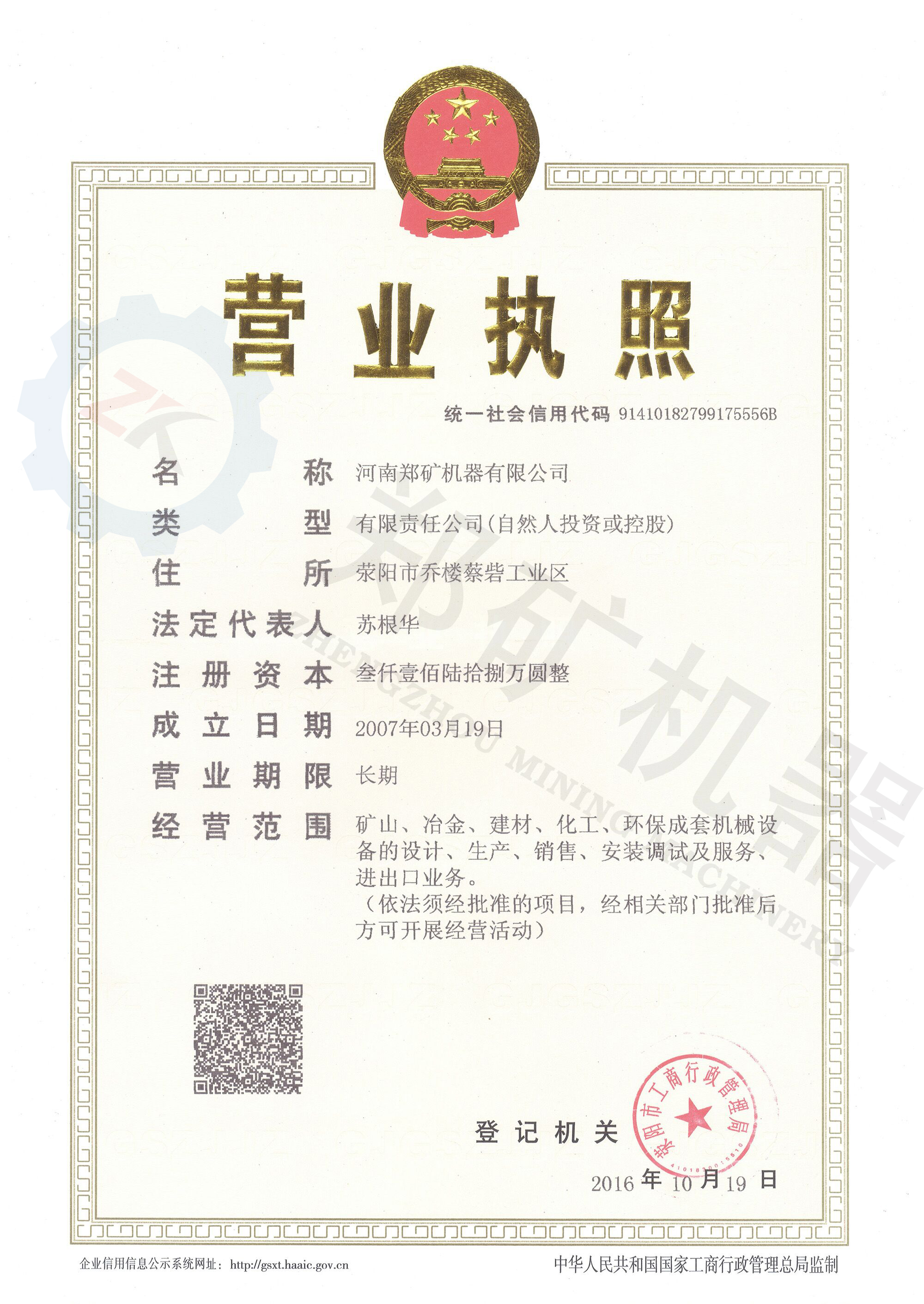

发布时间:2018-08-08 06:02:41发布作者:郑矿机器

在以转炉煤气为燃料、使用国产气烧竖窑的煅烧工艺条件基础上,为满足用户对产品的需求,维持窑炉稳定生产,我们需要对现有窑炉生产工艺操作、产品生产布局进行改造。今天,小编主要谈谈改造的一些经验和操作方法。

案例

柳钢现有3座155m?气烧窑,于2005年投产,原设计以高炉煤气为燃料,年产冶金石灰12万t。2010年4月,由于对产能需求的增加,在原设备基础上(见表1),实施燃料改进,将高炉煤气置换为转炉煤气进行煅烧,提升气烧窑产能约50%,大幅降低了生产成本。2012年4月,使用转炉煤气煅烧白云石,供应给转炉,用于溅渣护炉。从2016年1月开始,为降低生产成本,采用生白云石矿代替轻烧白云石进行溅渣护炉,导致轻烧白云石需求量逐月大幅降低,至5月下旬完全停用轻烧白云石,气烧窑面临着产品无销路,停窑停产的困境局面。

在此情况下,为保证窑炉稳定生产,必须寻求稳定的用户。考虑到烧结厂对轻烧白云石粉需求较大,经过多方沟通协调,要求提供钙镁成分平均在70%以上的成品轻烧白云石粉,以利于烧结将内部制粉与外委单位供应的轻烧白云石粉均匀掺配使用。但使用转炉煤气煅烧白云石,由于火焰均匀性较差,外加工破粉后,成品质量波动较大,钙镁成分不到70%(见表2),且成品钙镁成分大于70%的比率偏低,只有54.93%,不能满足用户需求。

对此,需对原气烧窑生产工艺、生产线进行攻关改造。

改造方法

一、生产流程改进

1,原工艺流程

白云石石料经过地下料坑、给料机、上料皮带、圆筒筛水洗后,进入6#~8#气烧窑窑前料场晾干,再由行车抓至窑前料仓内。料仓内的石料经电子秤称量后,通过扇形阀进入卷扬机单斗内,由卷扬机从窑顶部送入窑内。随着窑底星型出灰机的动作,物料下移,料位降低。煤气与一次风经烧嘴混合后送入窑内,遇到灼热的白云石进行燃烧。二次风由窑底送入,与经过煅烧后的轻烧白云石热交换,参与煅烧带内的煤气煅烧。烟气经旋风除尘器、布袋除尘器过滤后,排往大气。轻烧白云石经圆盘出灰机与星型出灰机,排至成品皮带输送机、斗提机等设备,进入成品仓内,通过车辆输送至转炉。

2,原工艺流程

柳钢1#~3#麦尔兹窑生产石灰块,成品系统现有两条破碎生产线(一用一备),分别于2013年7月、2016年1月建成,用于将1#~3#窑石灰成品破粉,送烧结使用。

在现有设备基础上,为减少投资,考虑将其中一条破粉线用于气烧窑生产的轻烧白云石块。由于1#~3#麦尔兹窑生产线与6#~8#窑生产线分属两个不同区域,因此需通过车辆进行转运,同时必须增设用于转运的皮带设备设施。

2016年初,在3#窑窑底成品皮带段周围,增建一套皮带转运设施,设备包含地下料仓、给料机、皮带机。采用保岗运输车,将6#~8#气烧窑生产的轻烧白云石块(成品仓存储),转运至1#~3#窑区域地下料仓,通过新建的给料机、转运皮带及1#~3#窑成品运输皮带,将轻烧白云石块输送至1#破碎生产线进行加工(见表3),而2#破碎生产线则用于破碎1#~3#窑石灰产品。

由于轻烧白云石与石灰成品共用一条成品线进行输送,因此在工艺操作上需避免混料。在麦尔兹窑出料时,为避免石灰与轻烧白云石成品混料,在程序控制上,通过设置地坑给料机、皮带启动运行与成品仓位限位的联锁保护,来避免麦尔兹窑窑底给料机启动带来的混料。同时在麦窑成品段成品振动筛输送设备上,通过安装溜管旁通管,避免了轻烧白云石在经过筛分时,将筛下粉污染石灰粉仓。为使生产出的轻烧白云石粉更均匀,在轻烧白云石成品转运过程中,将轻烧白云石成品仓块灰与其筛下粉一起输送至气烧窑成品仓内,然后装车转运。

二、工艺优化

1,原料管理

由于供给气烧窑石料的厂家多,来源广,白云石质量不稳定,因此要严格控制入窑白云石的质量,就要不定期对原料白云石进行抽检,并跟踪白云石质量情况。在原料管理方面,与质量部沟通,严格执行《原料进货检验验收制度》,加强对白云石质量的监控。各班组在日常操作过程中,增强对原料筛分水洗系统的管理,发现水洗原料质量异常立即处理,同时及时清理窑前固定溜筛上堵塞的积泥,有效避免了白云石因水洗不干净,夹杂泥沙进入窑内,确保“精料入炉”。

2,工艺操作

(1)原料粒度调整

将粒度验收标准收严,控制粒度在40~70mm比例在80%以上,减少因大颗料造成的夹生灰温高等异常现象,使物料透气性增加,燃烧火焰更易穿透料层,使煅烧带温度处于高温均匀稳定状态,易于石灰煅烧分解。

(2)合理控制料位

由司炉工负责对探尺料位进行密切监控,由过去1次/2h变为1次/1h。料位的稳定直接反应着炉况内部的稳定,避免大起大落。

(3)改变出料制度

通过加设自动控制程序,对星型出灰机实现参数设置,实现自动出料及稳定的出料量控制,提高了炉窑内的透气性,使物料在窑内停留的时间趋于均等,避免了因局部高温造成结块或挂料的可能,使窑内“三带”煅烧更稳定。

(4)优化烧嘴开度

结合气烧窑工艺特点,将上下排煤气烧嘴阀门开度实现同层烧嘴均一控制,下排煤气烧嘴阀门开度略大于上排,实现转炉煤气的充分燃烧。同步调节烧嘴侧风风阀开度,上排75°,下排30°,保证烧嘴煅烧火焰足够长、热量相对集中。

3,日常生产气

烧窑在煅烧过程中,由于煤气热值波动较大,炉况各方面易发生较大变化,因此操作上必须要求统一。每班在当班时都要密切注意各参数变化,并预测炉窑的发展趋势,仔细做好煤气流量、料位、烧嘴开度、生产周期等各方面的记录,并注重交接班的信息沟通,以利下个班及时掌握炉窑生产情况。在操作上如遇到结窑等比较异常的状况,需要休风时,必须通知生产调度、车间领导。

由于在1#~3#麦尔兹窑成品出料影响气烧窑成品转运,因此采用对部分关键区域加装网络摄像监控方式,如转运地下料坑、转运皮带、放料岗位仓室等,来促进岗位之间沟通,优化轻烧白云石转运和1#~3#窑生产成品输送时间。在保证1#~3#窑产品正常生产和破碎加工正常前提下,利用其成品线输送石灰的间隙时间将轻烧白云石输送至破碎生产线。

三、设备维护

1,煤气排水器

由于转炉煤气冷凝水、杂质相对过多、操作人员检查不到位,曾经发生过转炉煤气管道由于积水过多而堵塞水封的事件,因此班组在日常生产操作中需加强责任心,注重对煤气排水设施的检查。

2,烧嘴阀门

煤气烧嘴阀门因高温原因易出现损坏,导致开度与实际不符,易造成煤气分配不均的现象,因此日常需注重对烧嘴阀门的检查,发现阀门损坏时,及时更换,保证煤气均匀分配。

3,铁磁吸铁装置及金属探测器

原料中夹杂较多铁块,易造成成品运输设备堵料,或成品破碎线破碎机损坏。因此生产上,需要求岗位工严格按要求对吸铁磁铁装置进行除铁,发现金属探测器报警时,要查明原因,保证成品生产稳定。同时每周内部安排对原料中的铁块杂质进行抽检,发现铁块,严格考核,督促将除铁工作做到“关口前移”。

四、项目经济效益、社会效益分析

1,项目经济效益

2016年1月~12月生产轻烧白云石15.93万t,外购轻烧白云石价格约340元/t,自产轻烧白云石粉240元/t(该质量水平下的定价)。本次攻关项目实现经济效益:15.93万t×(340-240)元/t=1593万元。生产工序成本比计划降低14.20元/t。同时,工序能耗115.38kg/t,比计划132kg/t降低了16.62kg/t。

2,质量情况

通过一系列攻关,质量水平在目标控制范围,产品平均钙镁含量能达到70%以上(见表4),每月钙镁大于70%比率平均在80%以上,符合攻关预期。

总结

(1)气烧窑原设计使用低热值的高炉煤气,改使用较高热值的转炉煤气煅烧白云石,要进一步提高产品质量,工艺操作控制难度较大,易产生结块悬料工艺事故。通过技术攻关,产品质量得到稳定提升,满足了烧结工序要求,且没有发生结块悬料工艺操作事故,实现了生产稳定顺行。

(2)通过转型技术攻关,气烧窑产品满足了用户需求,缓解了烧结工序轻烧白云石用料紧张的局面,减少公司资金支付压力。

(3)为提升气烧窑生产轻烧白云石粉的能力,需进一步提高1#~3#窑富余输送线的输送能力。

(4)生产操作过程中,风煤比、单位热耗、设备故障、停窑时间等对气烧窑窑操作温度、产品质量产生着重要影响,因此需要结合外界热值变化、窑炉运行状况,制定合理的操作制度,控制好各点温度,维持炉窑“三带”稳定,才能保证产品产量和质量稳定。