水泥粉磨节能降耗的技术措施

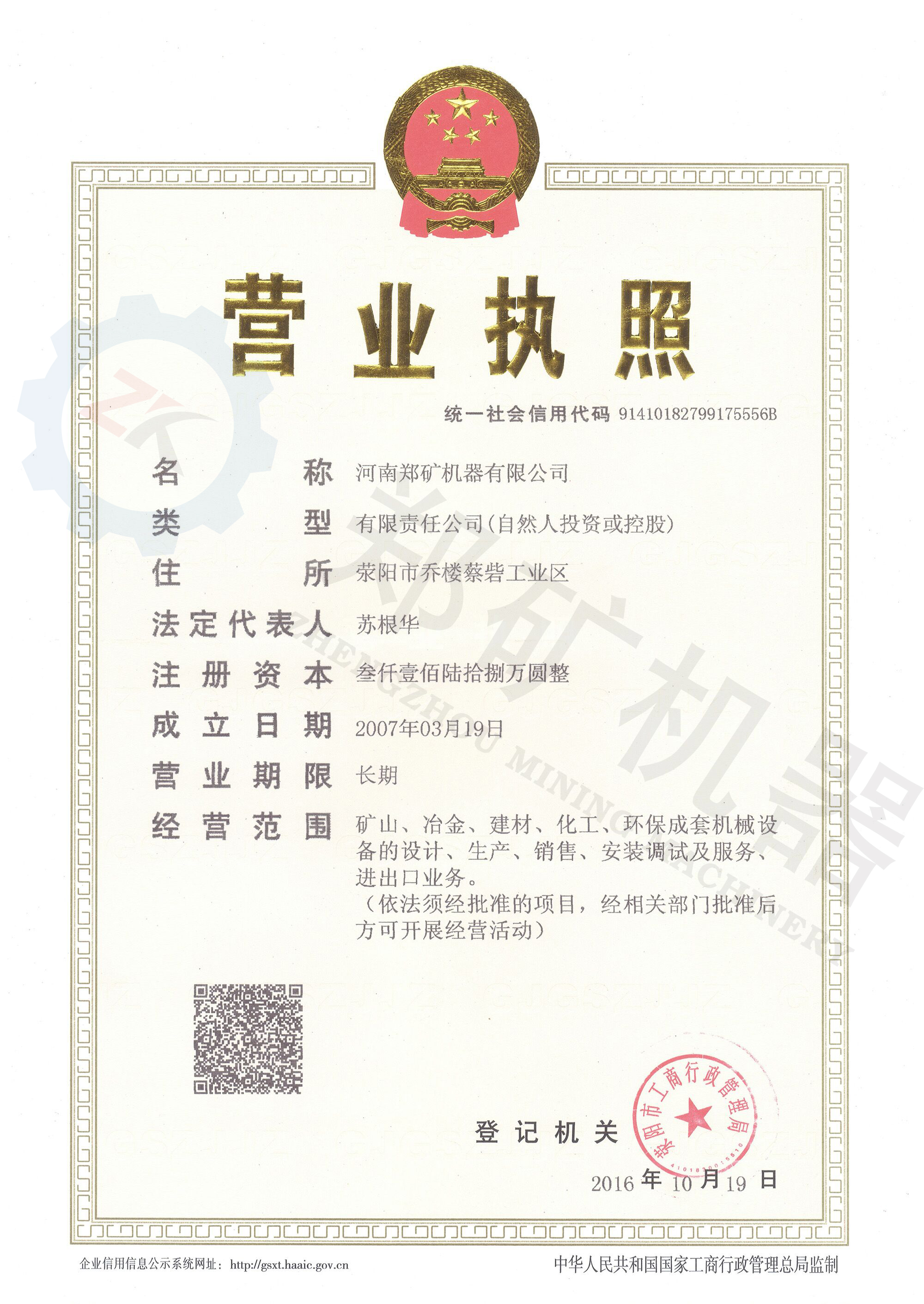

发布时间:2018-04-19 06:11:00发布作者:郑矿机器

在水泥生产过程中,粉磨电耗约占水泥生产总电耗的65%-75%,粉磨成本占生产总成本的35%左右,粉磨系统维修量占全厂设备维修量的60%,因此,粉磨对水泥生产企业的效益影响*大。因此大力降低水泥粉磨过程中的过高能耗,对我国节能减排具有重要意义。本文郑矿机器简单介绍水泥粉磨中节能降耗的重要的技术措施。

一、粉磨工艺技术及选择

1、不同粉磨技术及设备能耗比较

1)球磨机系统:影响球磨机粉磨效率的因素较多,包括研磨体级配、磨机通风、熟料温度和粉磨工艺等。应优先采用配高效选粉机的圈流球磨工艺,圈流磨利于产品细度和温度的调节和控制,粉磨效率比开流磨高10%-20%,成品越细优势越明显

2)辊压机预粉磨系统:辊压机与球磨机组成的各种预粉磨系统(包括循环预粉磨、联合粉磨、半终粉磨等)已经成为水泥粉磨的主要方案,这是由于辊压机的粉磨效率约为球磨机的2倍左右,可以大幅度节电。辊压机系统节电水平取决于辊压机消耗功率的大小,辊压机每消耗1 kWh/t,主机电耗(辊压机球磨机)可降低0.8--1.0kWh/t。

2、粉磨系统的选择

从以上粉磨系统的不同特点可以看出,各系统均有不同程度的优势和不足,企业选择粉磨系统时,特别是对现有磨机进行改造时,应根据自身的设备、原料、管理水平、资金状况等条件,按可选择方案的性价比选择适合自己企业的方案。

二、水泥粉磨技术的改造措施

1、开流磨的技术改造

1)衬板

国外公司推出的衬板有逐渐统一的趋势。一仓一般采用提升衬板即所谓的阶梯衬板,二仓则采用分级衬板。经过优化组合或复合,一种衬板可发挥不同形式衬板的优势,从而保证了大限度地将能量输人装球区,并尽量消除磨内死区。

2)隔仓板

对于隔仓装置的改进,除了要关注于蓖板的耐磨、耐冲击及防堵等方面外,加大中心件通风面积对于加大整个隔仓装置通风面积的影响大,也是可行的方案。

3)研磨体

研磨体尺寸基于粉磨能力和喂料粒度,比较通用的是“两头小,中间大”的级配方案。在目前开流磨进行技术改造时,采用微型研磨体以强化尾仓的研磨能力。

4)料段分离装置

对于微型研磨体,有必要设计一个让细粉顺利出磨,但微型研磨体不致跑出磨外的出料蓖板装置。

5)合理的工艺参数设置

改造后的高细高产磨,其工艺参数应根据生产的水泥品种、熟料的易磨性、混合材的品种和掺加比例、磨机规格等来设计磨机的仓位、研磨体的级配和确定细度的控制。

2、圈流磨的技术改造

随着磨机规格的增大和现有磨机对节能、高产、优质的迫切要求,采用圈流粉磨是水泥粉磨工艺的必然趋势

1)选粉机

圈流粉磨的必要设备是选粉机。选粉机的功能是通过将出磨料中达到一定粒径的颗粒及时选出,减少磨内过粉磨量,从而提高磨机粉磨系统效率。但选粉机本身并不产生细粉,选粉机的选用和改造应与磨机的改造结合起来进行。当然,一般说来,选粉机的效率高,系统产量也高。

2)开流改圈流粉磨后的工艺调整

开流改为圈流粉磨后应作必要的工艺调整,主要有:

a、钢球级配。一仓钢球平均球径要适当增大。

b隔仓板的蓖孔孔隙尺寸应适当地放大,以增加物料在磨内的流动速度。

c、加大磨头中空轴的喂料绞刀,以增加喂料量。

d、细度控制,生料磨可适当放宽,80 um孔筛余可控制在10%以下。水泥磨细度要提高,比原开流粉磨时要细296--3%左右,以确保水泥的强度。

水泥粉磨电耗占水泥生产过程总电耗相当大的比重,是水泥生产节能减排中的一个重要环节。要求企业和科研人员重点研究开发和推广新的粉磨系统及技术,通过提高粉磨效率和合理使用助磨剂是水泥粉磨过程实现能耗降低的有效途径。