回转窑大小齿轮安装控制探讨

发布时间:2018-03-02 02:45:00发布作者:郑矿机器

回转窑是水泥厂烧成系统的关键设备,其传动是否正常又是回转窑运转率的决定性因素之一。目前大部分水泥厂回转窑的传动形式以开式齿轮传动为主。开式齿轮传动一般用在低速,重载,工作环境恶劣,密封不好,润滑不良,中心距变动大等的情况。回转窑之所以采用开式齿轮传动,主要应对其传动齿轮寿命低的问题。而大小齿轮的安装控制,对齿轮的使用寿命又有着至关重要的意义。

一、回转窑齿轮传动的设计特点

由于中心距变动大,工作环境温度高,回转窑采用开式齿轮传动。为进一步提高齿轮的抗弯曲强度,减小齿面磨损和胶合的可能性,增加齿轮的使用寿命,大小齿轮往往采用变位齿轮。

考虑到制造、运输及安拆的可行性及方便性,大齿圈一般分为两半,这两半齿圈由螺栓连接。齿圈与回转窑筒体靠切向弹簧板连接,切向弹簧板具有良好的震动缓冲性,对回转窑筒体受热膨胀变形及窑弯曲变形等因素敏感度小,有利于齿轮传动运行的平稳性。

二、回转窑齿轮传动安装的控制

良好的安装是回转窑能否可靠运行的关键,国内很多设备往往因为安装操作不够不严格,而导致问题始终无法得到解决。笔者想就以下三点问题进行回转窑大小齿轮安装上的探讨:

(1)大齿圈两半齿圈的连接。随着现代烧成技术的发展,回转窑的直径越来越大,大齿圈的直径和重量也变的越来越大,在现代大齿圈安装技术中,通常都是将两半齿圈在地面组装好以后,再一起吊装。因此大齿圈地面组对的检查就非常重要。连接螺栓应使用力矩扳手,按规定力矩拧紧,务必使各螺栓的力矩相同,否则就会出现螺栓受力不均而断裂的现象。在连接螺栓拧紧后,两半齿圈应紧密帖合,必须使用规定厚度的塞尺按图纸要求进行检测两半齿圈接合处的贴合质量。如:接口四周用0.04mm厚塞尺检查,塞入区域不应周边长的1/5,塞入深度不得大于100mm;大齿圈接口处的周节偏差,不应大于0.005m(m为齿圈的模数)。然后将连接螺栓进行防松处理,以避免两半齿圈在以后运行过程中出现松动,从而导致大小齿轮啮合震动,急剧减小齿轮的使用寿命。

(2)大齿圈的找正安装控制。关于大齿圈与回转窑筒体的连接,目前国内先进的设计是将两者通过切向弹簧板连接,弹簧板与大齿圈一端为铰接,与筒体一端则为焊接或铰制螺栓连接,见图一。

安装大齿圈时通常要按照图纸定位尺寸,将其用安装支架固定在筒体上,然后再进行找正。根据《水泥机械设备安装工程施工及验收规范》和《水泥工业用回转窑》的要求:“大齿圈径向跳动不得大于1.5mm,端面跳动不得大于1mm”。待找正完成后,需要对弹簧板进行固定。弹簧板与筒体的固定一种是通过焊接,另一种是通过螺栓连接。较早的设计中弹簧板与回转窑筒体的连接是采用铰制螺栓连接,然后才有焊接。

弹簧板的铰制螺栓连接与焊接各有优缺点。

铰制螺栓连接是在大齿圈找正后,通过回转窑筒体上已经开好螺栓孔与弹簧板进行配铰。其优点是拆去齿圈安装支架后,大齿圈的定位尺寸不会发生改变。并且在齿圈跳动超差时,还可以通过增加垫片的方式进行微调矫正。其缺点是,由于弹簧板与筒体的螺栓孔配铰是在现场,其精度的控制比较困难,并且需要耗费较多的人力。

弹簧板与筒体之间采用焊接形式,其优点是现场操作比较简单,等齿圈找正后即可施焊。但其缺点是焊接完成后无法再次调整,并且其焊接变形量也是无法控制的。待拆去安装支架后,有可能出现齿圈的跳动超差而束手无策的情况。如果带病继续安装小齿轮,则传动出现问题的可能性很大,而且一旦出现问题,解决代价将非常大。弹簧板的焊接也会对筒体造成伤害,存在筒体开裂的隐患。此外焊工在焊接时不按图施焊或将焊缝延长,如图二中所示,圆弧处是不允许焊接的,如果焊接超过圆弧,有可能造成运行中弹簧板的断裂。

鉴于上述两种方法的比较,笔者认为,在没有完全解决弹簧板焊接变形引起的齿圈跳动不确定性以前,铰制螺栓连接应该是较好的选择。

靠近大齿圈轮带处窑筒体的膨胀量为:(3)大小齿轮中心距的控制。实际安装中,回转窑大小齿轮中心距很难测量,基本都是靠控制他们的齿顶隙来控制中心距。近的理论普遍认为,回转窑在热态和冷态下大小齿轮的中心距是不同的,并且在热态下中心距会变大。下面以本公司设计的Φ5.2X74m回转窑大小齿轮传动为例进行说明。

ΔD=αDΔt=1.2*10-5*5360*200=12.86mm

由于轮带与筒体间存在间隙δ,再加上运行中垫板的磨损等,一般认为轮带不会对筒体的膨胀产生约束。

轮带厚度产生的膨胀量为

ΔB=αBΔt1=1.2*10-5*473*80=0.45mm

托轮的膨胀量为:

Δd=αdΔt2=1.2*10-5*2250*20=0.54mm

以上几式中:D-轮带处筒体外径,D=5360mm;

B-轮带厚度,B=473mm;

d-托轮外径,d=2250mm;

Δt-轮带处筒体平均温升,℃;

Δt1-轮带的平均温升,℃;

Δt2-托轮的平均温升,℃;

α-钢的线性膨胀系数,α=1.2*10-5,1/℃。

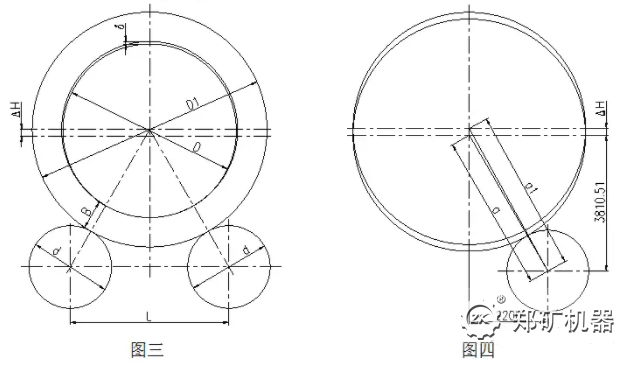

由图三所示关系可知,回转窑筒体由于受热膨胀升高值为:

ΔH=

=

=3699.47-3691.19

=8.28mm

上式中,L为两托轮中心的水平距离,L=4325mm。

由图四所示,因回转窑筒体升高ΔH,使大小齿轮中心距的增加量为:

Δa=a1-a=

=4407.17-4400.00

=7.17mm

如果大齿圈的温升Δt3=40℃,小齿轮的温升Δt4=20℃,大齿圈的节圆直径dm2=7920mm,大齿圈的节圆直径dm1=440mm,则大小齿轮的节圆膨胀分别为:

Δdm2=αdm2Δt3=1.2*10-5*7920*40=3.80mm

Δdm1=αdm1Δt4=1.2*10-5*440*20=0.11mm

则齿顶间隙增量为:

=7.17-=5.22mm

由以上示例计算可以看出,热态下,大小齿轮齿顶隙确实变大了,这与笔者曾经在太原狮头中联实际测定的情况也是符合的。其它规格的窑型也都会有4~6mm的增量。

根据《水泥机械设备安装工程施工及验收规范》和《水泥工业用回转窑》的要求:“冷态时大齿圈与小齿轮的齿顶间隙应在0.25mn+(2~3)mm的范围内,mn为齿轮法向模数。”按 上例中Φ5.2X74m回转窑大小齿轮法向模数为mn=40,则冷态下的大小齿轮的齿顶间隙为12~13mm,根据上例计算结果,热态下的齿顶间隙值为17.22~18.22mm.那么齿顶隙增加,将会给齿轮啮合带来什么影响呢?

根据机械原理相关计算可知,热态下大小齿轮啮合角为:

α'=arccos[(a cosα)/a’] =arccos[]=20.88°

此时大小齿轮重合度为:

ε1=[z1(tanαa1-tanα')+ z2(tanαa2-tanα')]/(2π)

=[21*(tan34°-tan20.88°)+198*(tan21.5°-tan20.88°)]/(2π)

=1.37

以上两式中:a’-大小齿轮热态下的实际中心距,安装尺寸与顶隙增量之和;

z1-小齿轮齿数,21;

z2-大齿轮齿数,198;

αa1-小齿轮齿顶圆压力角,34°;

αa2-大齿轮齿顶圆压力角,21.5°。

结束语

上例中Φ5.2X74m回转窑大小齿轮设计重合度为1.6,但按照上例中的计算结果,重合度为1.37,一般认为重合小于1.4就会对传动产生不利影响。因此笔者认为在回转窑大小齿轮实际安装中,在《水泥机械设备安装工程施工及验收规范》和《水泥工业用回转窑》中“冷态时大齿圈与小齿轮的齿顶间隙应在0.25mn+(2~3)mm的范围内,mn为齿轮法向模数。”的要求基础上,顶隙应取小值,不宜过大。

笔者根据在现场的实际经验,通过本文探讨了大小齿轮安装控制的几个方面,它们对回转窑传动以后的运行至关重要。只有在安装中控制好安装过程,尤其是关键步骤,回转窑传动发生问题的概率才会减小。

参考文献

[1]林寿宗编:《水泥“十万”个为什么》,武汉理工大学出版社,2006年7月。

[2]西北工业大学机械原理及机械零件教研室编:《机械原理》*七版,高等教育出版社,2006年5月。

[3]江旭昌著:《大变位齿轮》,中国建材工业出版社,2001年1月。(来源:公众号/南京凯盛装备/闫庆德、董璐)