磨料微粉的颗粒整形技术对比与分析

发布时间:2018-02-05 03:09:00发布作者:郑矿机器

摘要:为提高磨料微粉的振实密度,需要对粉末的颗粒形貌进行控制,使其接近于球形。本文通过分析球磨机和流化床气流磨两种设备的粉碎机理,调整粉碎工艺参数,减小破碎强度,增加介质与粉末之间的摩擦作用,利用研磨方式对碳化硅和碳化硼微粉分别进行颗粒整形。整形后的颗粒球形度高,产品的振实密度较之整形前有较大提高,并得到每种设备的佳整形工艺参数。

0 前言

工程上,根据不同的使用目的,对颗粒形状有着不同的要求。如工程陶瓷和高振实密度用碳化硼和碳化硅微粉要求颗粒为等积球形,而用于研磨和线切割的碳化硅微粉要求颗粒为多棱形。国内现阶段的磨料微粉的超细制备,主要是材料的超细粉碎和分级,很多微粉在颗粒细度、粒度分布上可达到国外产品的水平,但在颗粒形貌上存在明显的差异,因而限制了产品的应用,难以替代进口产品。如果能再控制微粉的颗粒形貌,则能大大提高微粉的档次与品质,从而满足现代工业对磨料微粉越来越高的需求,具有广阔的应用前景。

目前,在磨料的形貌控制方面对F 砂、P 砂、喷射用砂、耐火砂、工程陶瓷用砂的整形研究开展的较多,取得了较好的使用效果和经济效益。在整形设备上有巴马克、阶梯式离心整形机、液压轮辗机等,而对磨料微粉的颗粒形貌控制研究和专用的整形设备却鲜有报道。本文利用现有的球磨机和流化床气流磨两种粉碎设备,进行了碳化硅和碳化硼两种微粉的颗粒整形试验。

1 整形效果表征方法

1.1 振实密度

通过测定微粉整形前后的振实密度来评价整形的效果。振实密度是指盛在容器中的粉末在规定条件下被振实后的密度。如果粉末的棱角较多,其振实密度就低; 粉末的形状越接近球形,其振实密度越高。

1.2 测量方法

将一定量的粉末装在容器中,通过振动装置振动,直至粉末的体积不再减少,粉末的质量除以振实后的体积得到它的振实密度。

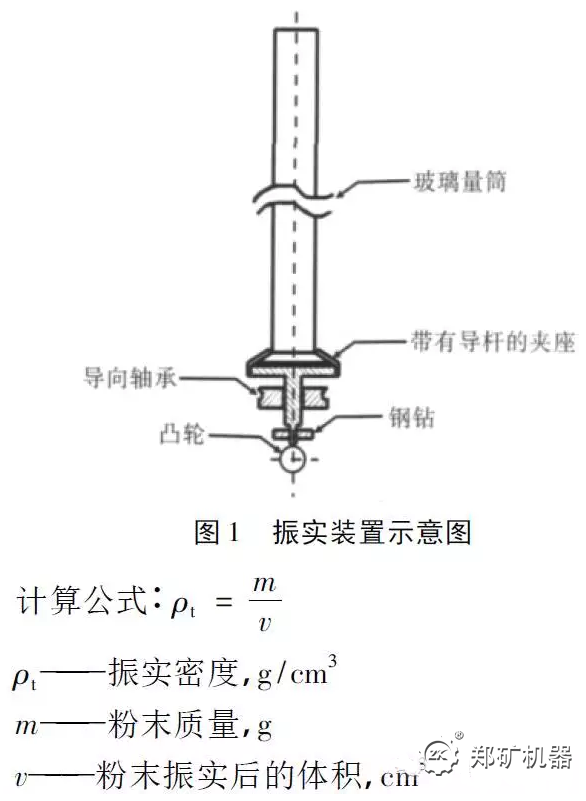

振实装置依靠凸轮的转动,带动导杆上下滑动冲击砧座,使量筒内的粉末逐渐被振实,振幅为( 3±0.2)mm,振动频率为( 250±15) 次/min,振实装置示意图见图1。

2 球磨机颗粒整形技术

2.1 球磨机的粉碎机理

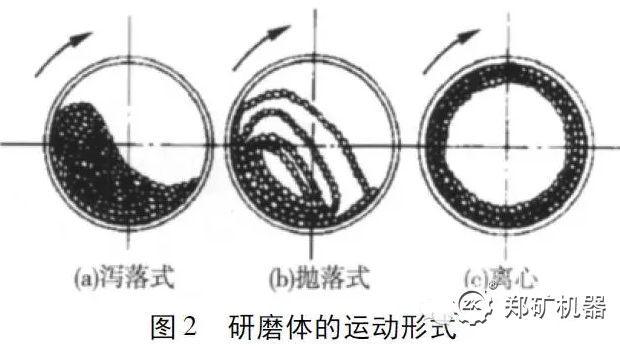

球磨机对物料的粉磨作用主要是磨球对物料的冲击与研磨。在不同的球磨机转速下,磨球的运动形式有所不同,如图2 所示。

( 1)当球磨机的转速很低时,由于球体受到的离心力不大,靠与筒壁的摩擦力作用,随筒体上升至与垂线成40°~50°角后,磨球一层层向下滚动滑落,对磨球间的物料产生研磨作用,此时球磨机主要以研磨方式进行工作,称之为泻落式运动状态。

( 2)若球磨机的转速较高,磨球附于筒壁上升到一定高度后,离开筒壁沿抛物线轨迹以自由落体下落,使物料受到冲击和研磨作用而粉碎,此为抛落式运动状态。

( 3)当球磨机转速进一步提高,磨球在离心力的作用下,贴附于筒壁一起回转。磨球与筒壁及磨球之间不再有相对运动,对物料无任何粉碎作用,这时称为“离心状态”。在离心状态时筒体的低转速一般称为临界转速。通常情况下,球磨机的正常工作转速应低于临界转速。

2.2 球磨整形工艺

根据以上分析可知,对微粉物料能起到粉碎作用的状态主要是泻落式和抛落式。对于较粗物料的粉碎,磨球的冲击及磨球间的滑动摩擦对物料能起到很好的粉碎作用,但对于微粉物料冲击研磨作用已不明显。要实现这一目的,关键在于如何提高磨球间的研磨效果。

微粉颗粒整形要尽可能减少物料的破碎强度,避免原有粒度群含量的过多损失。因此通过减小破碎强度,增加介质与粉末之间的摩擦作用,利用研磨方式来达到整形的目的。

在此基础上,采取如下措施:

( 1)使研磨介质处于泻落状态。降低球磨机的转速率,转速率为57% ~ 63%;

( 2)增加磨球间相互研磨作用力。减小磨球直径,增加磨球个数,球料比( 4~5)∶1,填充率0.4 ~0.45。

试验产品的技术要求:

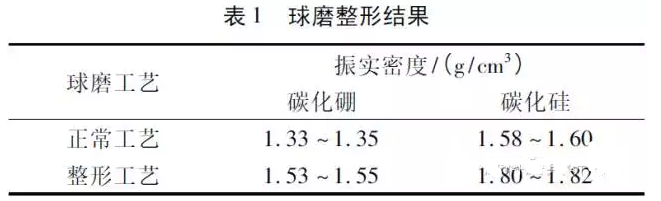

碳化硼微粉45~75 μm,振实密度≥1.5 g /cm3

碳化硅微粉6~25 μm,振实密度≥1.78 g /cm3

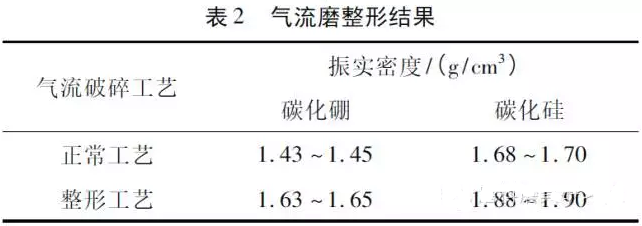

微粉整形后细粉和铁含量增加,经酸洗、水洗、分级和干燥处理后,出品率平均为75%。整形前后的产品的振实密度检测结果见表1。

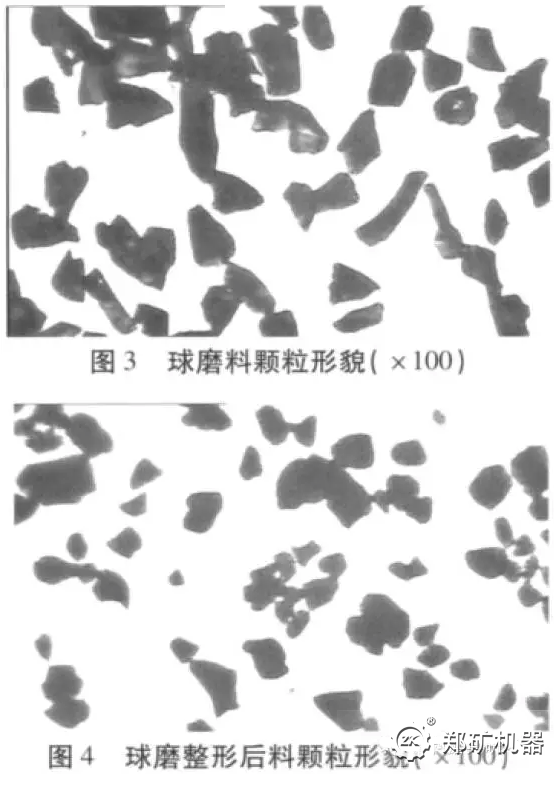

2.3 整形前后的颗粒形貌(碳化硼)

球磨料的颗粒形貌见图3,从图中可以清晰地看出颗粒有较尖锐的棱角,长条状颗粒较多。

经球磨机整形后的物料的颗粒形貌见图4,从图中可以看出颗粒的棱角比较光滑,长条状颗粒明显减少,振实密度较整形前有较大提高。

3 流化床气流磨

3.1 气流磨的粉碎机理

气流磨主要是通过超音速气流使颗粒相互之间产生强烈的冲击、碰撞、磨擦,从而实现对物料的超细粉碎。气流粉碎的强度越高,颗粒碰撞的次数越少,球形度越差; 反之则越好。此外,颗粒间也存在着摩擦力,这是由于颗粒之间的摩擦研磨运动而产生的。磨擦力能磨削掉颗粒表面的棱角,获得较多的球形颗粒。

气流磨是国内超细粉生产中应用为广泛,能够达到的产品质量好的设备。可以干式加工各种物料的超细粉体,且具有加工工艺简单,产品粒度细,粒度分布较窄,纯度高,全负压操作无铁杂质的污染,并且对团聚的微粉有很好的解聚效果。

3.2 气流破碎整形工艺

同球磨整形工艺一样,控制气流破碎的粉碎强度,通过研磨除去颗粒的棱角,提高颗粒的球形度。

( 1)粉碎强度的控制: 粉碎强度越高,一次粉碎至合格粒度颗粒的数量越多,产品中多棱形的颗粒越多;反之则球形度好的颗粒增多。

试验中通过降低入口空气的压力为正常压力的50% ~ 60%来控制粉碎的强度。

( 2)粉碎腔的气固浓度: 当粉碎腔的气固浓度较高时,气流对物料的加速度能力减弱,同时颗粒碰撞时的相对速度降低( 追赶碰撞变多) ,获得的球形状颗粒增加; 当气固浓度减少时,则多棱形颗粒增加。

调整气固浓度为正常工作时的1.2 ~ 1.5 倍。

( 3)延长物料在粉碎腔的停留时间,使颗粒之间的摩擦更加充分,获得的球形颗粒更多。

粉碎时间为正常工作时的1.5 ~ 2 倍。

试验产品的技术要求同1.2。微粉整形后细粉含量增加,经水洗、分级和干燥处理。整形前后的产品的振实密度检测结果见表2。

3.3 整形前后的颗粒形貌(碳化硼)

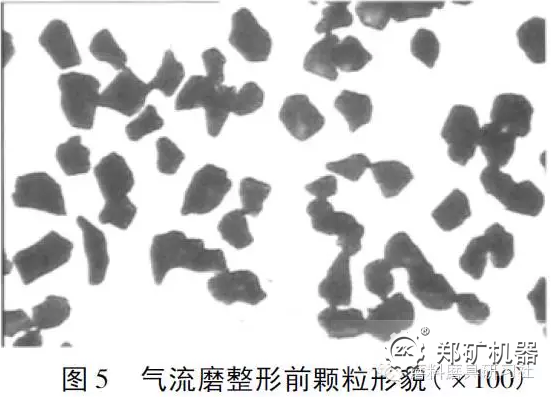

气流磨正常工艺粉碎后的微粉颗粒形貌见图5,从图中可以看出长条状颗粒较球磨料要少,形状较规则,但有较尖锐的棱角。

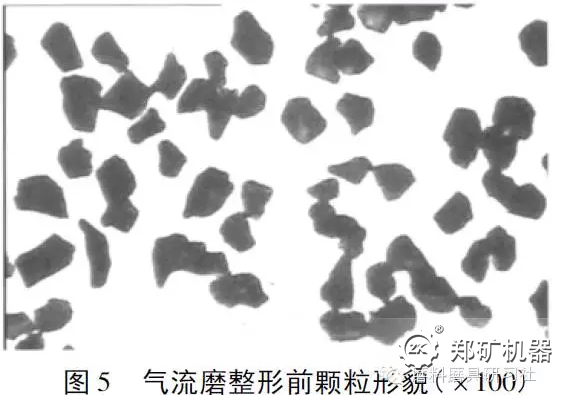

气流磨整形后的物料的颗粒形貌见图6,从图中可以看出颗粒的外观很光滑,长条状颗粒明显减少,振实密度要高于球磨整形后的物料。

4 结论

( 1)通过调整微粉的粉碎工艺,可以对磨料微粉的颗粒形貌进行控制,关键是控制粉碎的强度、颗粒间相互作用的机理、碰撞摩擦的次数、颗粒在粉碎区的停留时间。

( 2)球磨机整形时,其转速、研磨介质的大小、球料比、介质填充率、球磨时间等工艺参数对物料的出品率和振实密度有直接影响,合理搭配将获得理想的结果。优点是产品的出品率高,缺点是后续处理工作较繁琐。

( 3)流化床气流磨整形时,降低喷嘴入口空气的压力、加大气固浓度、延长物料在粉碎区的停留时间,通过颗粒之间的碰撞、磨擦、磨削进行整形,去除颗粒的棱角,可获得球形化很好的微粉。优点是产品的振实密度较高,没有铁污染,缺点是出品率低。

( 4)生产中采用两种整形工艺相互结合,将整形后的微粉按一定的比例混合,既保证了产品的振实密度,又保证了较高的出品率,可获得较好的经济效益。来源:公众号/磨料磨具研习社