如何节约石灰石资源,增加矿山服务年限?

发布时间:2019-04-24 01:10:03发布作者:郑矿机器

1、公司及矿山基本情况

我公司是中国建材集团旗下中国联合水泥集团的全资子公司,目前具有年产熟料372万吨、水泥200万吨的产能,采用新型干法生产工艺,主要包括矿山开采、原料制备、熟料煅烧、水泥粉磨、余热发电、混凝土制造等工序及相应的配套设施。

公司矿山位于青州市以西约8 km,面积1.034 5 km2。矿石品位偏低,属于二类矿山,并且含有大量的夹层和覆盖层,夹层和覆盖层中CaO的含量在33%以下,MgO高达18%以上,另外还含有大量对水泥生产有害的成分。矿山各矿层内部和矿层间都存在一定的夹层,主要是结核燧石、泥质灰岩、白云质灰岩和泥质条带灰岩,剥采比为0.15∶1。矿山顶部为质量非常差的结核燧石灰岩和低品位变质白云岩,储量达到1500多万吨。按照开采设计方案,需要全部剥离,不仅剥离的工作量较大,而且还需要占用400多亩耕地作为排放废石的场地。

2、资源节约和综合利用必要性

资源枯竭、环境污染是人类21世纪所面临的两大严峻挑战。节约资源,保护环境,在生产中实现矿产资源的优化配置和循环利用,实现人与自然的和谐统一,在节能减排和环保高效中,实现企业的社会效益和经济效益双丰收,是企业追逐的永恒主题。如何对资源高效利用、循环利用,是现代化水泥企业技术人员所关注的重要课题。

我国石灰石资源并不富裕,资料显示,到2007年具有经济开采条件的石灰石只有390亿吨。2014年全国生产水泥14.1亿吨,耗用石灰石约18.7亿吨,照这样粗略估计到2030年,具有经济开采价值的石灰石就用完了。

(1)石灰石作为水泥生产的主要原料,是不可再生的,并且随着水泥等工业的发展,呈加速递减的趋势。我们要珍惜资源,对资源综合充分利用,迫在眉睫。

(2)石灰石矿山覆盖层和夹层的剥离工作,加大了石灰石开采的经济成本,在一定程度上也加大了水泥企业的经济负担。

(3)矿山剥离物的排弃占用了大量的土地资源。

(4)矿山废石场和排土场是地质灾害产生的高发区,如果处置不当,*有可能造成泥石流、山体滑坡等自然灾害。

因此,综合利用低品位石灰石资源,合理使用消化剥离土和夹层废石,切实实现自然资源的“低消耗、零排放、零污染”的资源理念,是提高水泥企业综合经济效益和社会效益的重要途径。

3、石灰石资源综合利用举措

为加强矿产资源综合利用节约化、集约化的要求,公司提出“零排废、全消化”的生产目标。

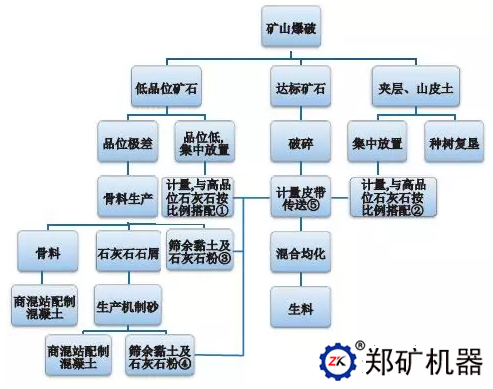

矿产资源节约与综合利用工艺流程见图1。

图1 矿产资源节约与综合利用工艺流程

说明:矿山石灰石分为三类,其中低品位矿石中品位较差的进行集中放置,按照质量要求进行比例搭配从①到⑤;品位*差的进行骨料、机制砂生产,成品用于混凝土配制,筛余黏土及石灰石粉同品位低的矿石一样,进行计量搭配从③、④到⑤;矿石中的夹层土和山皮土,大部分进行集中放置用于种树复垦等,其余部分进行计量搭配从②到⑤。以上所指的计量为通过多种方式,含皮带计量秤、地磅等准确计量以及装载机铲数、翻斗车数等粗略计量。

针对矿山现状采取了下列具体措施:

3.1、加强矿石质量控制

生产中做到边开采边检验,细化矿山品位,使开采人员对整个矿山的富矿层、贫矿层、夹层能够更准确地认定和掌控。同时本着“贫富兼采,难易兼采”的原则,实行多台段、多工作面合理搭配的开采方法。

对于矿层和夹层混杂区域,*先在开采之前,及时进行取样检验,准确地掌握矿石质量分布状况,针对该区域矿石特点提前做出配矿方案。其次通过加大取样密度,将重点开采区划分为小块段进行采样计算,实行多点控制,分向推进开采和专门的分向爆破等主要措施,来逐步消化矿废混杂区域。

对爆破后低品位废石,依照每天各铲位质量状况,计算出废石和矿石的搭配比例,在正常生产中用装载机严格按照计算出来的比例掺加,对废石慢慢予以消化。

另外在生产组织中做好采、运设备的调度,使其与质量控制、均衡开采相配合,做到有计划强制性地搭配开采,保证搭配矿石质量指标的稳定。

3.2、提高设备现代化水平

公司设置有432 m×74 m石灰石均化堆棚,内含2个矩形堆场,采用侧式悬臂堆料机和桥式刮板取料机,较好的均化场地和设施是石灰石合理搭配和质量稳定的前提。

公司两条6 000 t/d熟料生产线,每天消耗石灰石约16 000 t,石灰石生产供料难度较大。为了更好地利用废石资源,公司又增加一台1 000 t/h的反击式石灰石破碎机,与原有石灰石破碎机并行布置,必要时可以同时开启生产,满足搭配消化废石要求。

矿石生产严格做到布料机主动行走布料,布料点在矩形料堆的中心线上,布料机沿着纵长方向在料堆两端之间定速往返卸料,按照一定的运行速度和堆料高度进行堆料,从而将低品位石灰石与高品位石灰石均匀行走搭配到预均化堆场,保证了高低品位石灰石的均匀混合,使石灰石的总体品位趋于稳定。

同时将取料机固定角度取料改为可调角度取料,减少了物料干湿对石灰石取料的影响。前面各种均化措施保证了入磨生料成分的稳定性,使出磨生料的三率值保持在可控及较好的范围内,避免生料波动对回转窑窑况造成影响。

质量控制方面使用德国Herzog公司的振动磨、压片机,丹麦帕纳科荧光仪,对石灰石质量有一个快速、全面的了解,做到各采面合理搭配,同时也能够对熟料质量快速检验、迅速调节,便于质量控制。

3.3、工艺上改进

做好矿山均化开采同时,控制矿石中高碱、高镁矿块的搭配出矿,并且严格控制其他辅料的有害成分,控制所配生料总的碱含量和镁含量。控制好熟料的硫碱比与生料的三率值(KH、SM、IM),将熟料的KH、SM值适当提高;将进厂煤炭收到基低位热值从23 000 kJ/kg提高到24 250 kJ/kg以上,控制好煤粉水分和细度,使燃烧器火焰活泼有力,提高煅烧温度;控制篦冷机冷却速度,采用快烧急冷的方法,使熟料中的MgO尽量熔入玻璃体中,或以较细的微晶状态均匀分布在熟料各相之间。工艺上不断摸索尝试,找到适合自己原料和设备的配料方案和煅烧工艺。

3.4、骨料、机制砂石灰石深加工

矿山顶部为质量非常差的结核燧石灰岩和低品位变质白云岩,储量达到1 500多万吨。通过租赁、建设等方式建成骨料加工生产线一条,机制砂生产线一条。骨料线将废石生产成不同粒径石灰石进行分级,作为混凝土不同规格骨料,筛出的石屑进行水洗机制砂生产,筛余的黏土和石灰石粉通过计量搭配到石灰石均化棚内。机制砂水洗出的黏土和石灰石粉废料通过沉淀、初步晾晒后也通过计量搭配到石灰石均化棚内。

石灰石废矿石生产的骨料、机制砂经省级具有资质检验单位检验,产品全部合格,完全满足混凝土生产质量要求。骨料线及机制砂线的投产,达到了废石的综合利用,也大大地降低了混凝土生产成本。

4、结论

通过综合搭配、设备及工艺改进、骨料机制砂生产线的投产,突破传统采矿理念,进行创新性基础理论与应用研究,实现矿产资源低成本、低能耗、高效利用,*终实现石灰石矿山开采的零排放,将矿产资源开发向“综合利用-深加工”新模式转变,推动资源综合利用工作的开展。将公司主矿山废石全部消化掉,增加2 800多万吨的矿石供应量,增加矿山服务年限达12年之多。同时还消化掉了前期矿山基建时所剥离下来的30多万吨覆盖层“废石”,节约了大量宝贵的土地资源,同时还消除了矿山废石场和排土场对周围环境造成的地质灾害和环境污染,取得了良好的经济效益和社会效益。